|

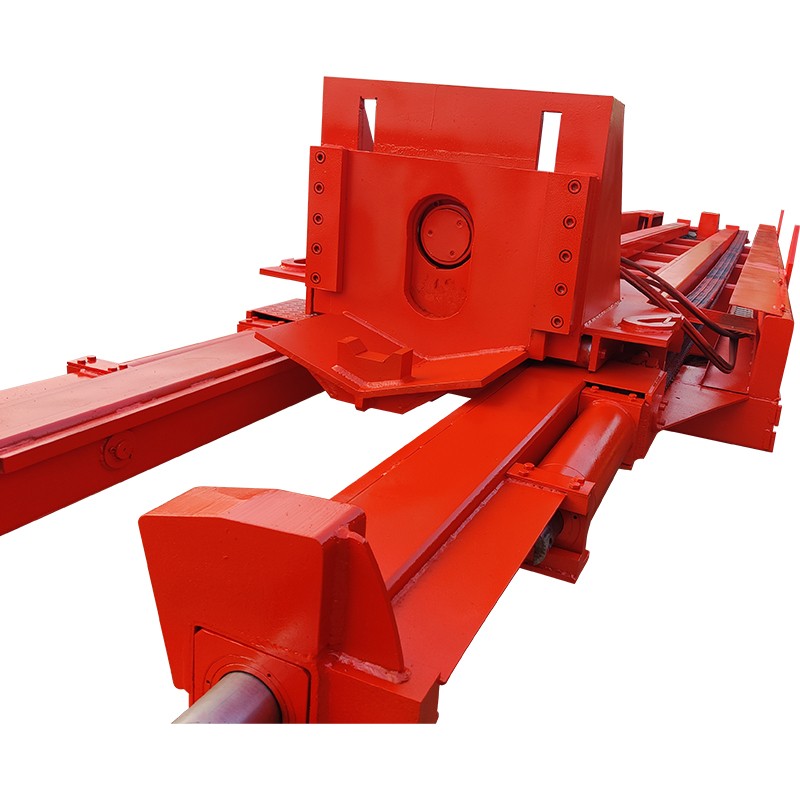

大管径管束适配:换热器管束抽装机的夹持机构优化时间:2026-01-20 在石油化工、电力能源等工业领域,换热器作为重要设备,其维护效率直接影响生产连续性。其中,管束抽装机的夹持机构作为关键部件,需精准适配大管径管束的安装与拆卸需求。然而,传统夹持机构在应对大管径场景时,常面临夹持力不足、应力集中、适应性差等问题,优化设计成为提升设备可靠性的核心课题。 一、大管径管束的夹持挑战 大管径管束(通常指外径≥300mm的换热管)具有质量大、刚性强的特点,传统夹持机构多采用机械卡爪或液压夹紧方式,但存在以下问题: 应力集中风险:大管径管束的曲率半径大,传统卡爪易在接触点形成局部高压,导致管束表面划伤或变形,影响密封性能。 适应性不足:不同管束的管径公差、壁厚差异可能导致夹持间隙过大或过小,降低操作稳定性。 动态载荷冲击:在抽装过程中,管束因自重或惯性可能产生微幅摆动,传统夹持机构缺乏缓冲设计,易引发设备振动或管束损伤。

二、夹持机构优化方向 针对上述挑战,优化设计需从结构、材料与控制三方面协同改进: 自适应夹持结构:采用分体式弧形夹块设计,通过液压或电动驱动实现多夹块同步开合。弧形夹块内表面嵌入弹性衬垫(如聚氨酯或橡胶),既能分散夹持力,又能适应管径公差,避免刚性接触损伤。 动态应力补偿:在夹持机构中集成压力传感器与伺服控制系统,实时监测夹持力并反馈调节。例如,当检测到局部应力超过设定值时,系统自动调整对应夹块的压力分布,确保管束受力均匀。 抗振缓冲设计:在夹持机构与抽装机主体间增设阻尼弹簧或液压减震器,吸收管束抽装过程中的动态冲击,降低设备振动幅度。同时,优化夹块与管束的接触角度,减少侧向分力对管束的剪切作用。 三、技术实现路径 优化设计需结合有限元分析(FEA)与实验验证: 结构仿真优化:通过FEA模拟不同夹持方式下的应力分布,确定弧形夹块的曲率半径、衬垫厚度等关键参数,确保最大应力低于管束材料屈服强度的60%。 材料选型升级:夹块主体采用高强度合金钢(如42CrMo),衬垫选用耐磨、耐油腐蚀的复合材料,兼顾强度与使用寿命。 控制算法开发:基于PID控制理论,开发夹持力闭环调节系统,实现毫秒级响应速度,确保动态载荷下的稳定性。 四、应用价值与前景 优化后的夹持机构可提升换热器维护效率: 减少停机时间:自适应夹持与动态补偿技术缩短了管束定位与固定时间,单次抽装作业效率提升30%以上。 降低维护成本:避免管束表面损伤可减少密封件更换频率,延长设备使用寿命。 拓展应用场景:优化后的机构可适配不同管径、材质的换热器,满足石化、核电等领域的高标准需求。 随着工业设备向大型化、精密化发展,换热器管束抽装机的夹持机构优化将成为行业技术升级的重要方向。 |